Mest vanlig til bruk som karbonat-dannende sorbent er CaO-basert materiale – enten fremstilt fra naturlig limestone (CaCO3) eller fra naturlig dolomitt (MgCa(CO3)2). Sorbenten kan fange inn CO2 fra høy-temperatur eksosgass (post-combustion) eller in situ i reformering av naturgass og samtidig øke hydrogenutbyttet (såkalt sorbent enhanced reforming (SER)). Tilsvarende kan gjøres for vann-gass shift prosessen, men siden denne prosessen foregår ved lavere temperaturer (200-400°C) benyttes f. eks. en hydrotalsitt-basert sorbent som også slipper CO2 ved lave temperaturer.

For CLC prosessen med faste brensel (kull, biomasse) ønsker man å benytte billige, mineral-baserte oksider siden levetiden da ansees som kort. Med renere, gass-basert brensel kan mer avanserte, syntetiske oksider benyttes. SINTEF har vært med på å utvikle syntetiske CLC materialer, eksempelvis kalsium-mangan baserte oksider. SINTEF har lang kompetanse i å evaluere CLC materialer gjennom multi-syklus testing ved relevante betingelser. SINTEF har utviklet flere pilot-skala reaktorer for testing av CLC materialer, som; roterende reaktor konsept, fixed bed reaktor konsepter og sirkulerende fluid bed konsepter.

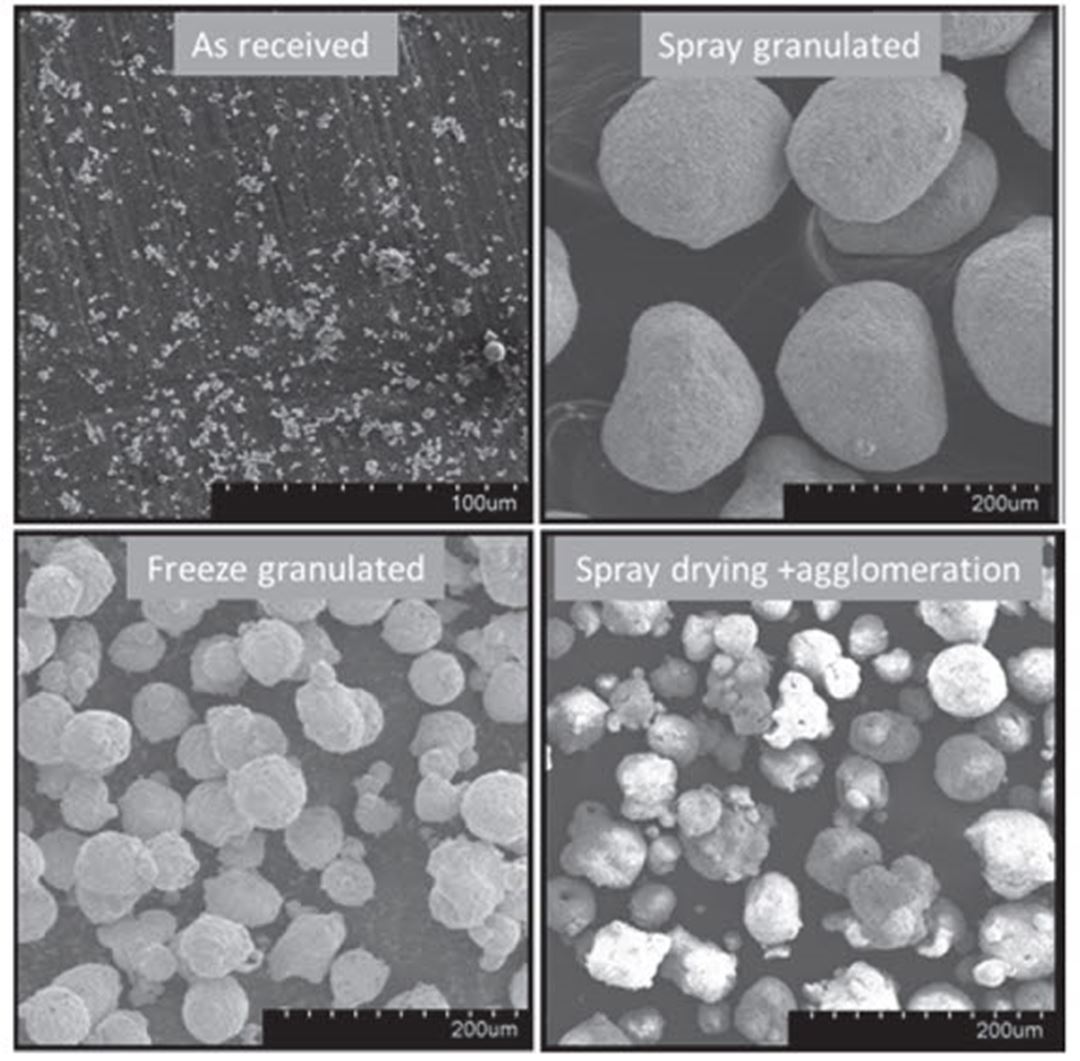

For disse prosessene er det viktig med sorbenter med riktig kjemisk sammensetning, partikkelstørrelse, morfologi og porøsitet for en best mulig prosess. SINTEF har utstyr for fremstilling av pulver i forskjellige form og partikkelstørrelse fra gram til 10 kg skala velegnet for bruk i for eksempel fluidiserende reaktortyper. Forskjellige typer spray-tørkere og utstyr for granulering, agglomerering og lagstrukturer er tilgjengelig. Alle disse metodene er mulig å skalere opp og SINTEF kan bistå i dette arbeidet.