For virkelig å utnytte mulighetene som additiv tilvirkning åpner for, når det gjelder geometrisk kompleksitet og masseprodusert skreddersøm, er virtuell produktutvikling viktig. Numeriske simuleringer er da sentralt. Vi kan skille mellom to hovedtyper av simulering for additiv tilvirkning:

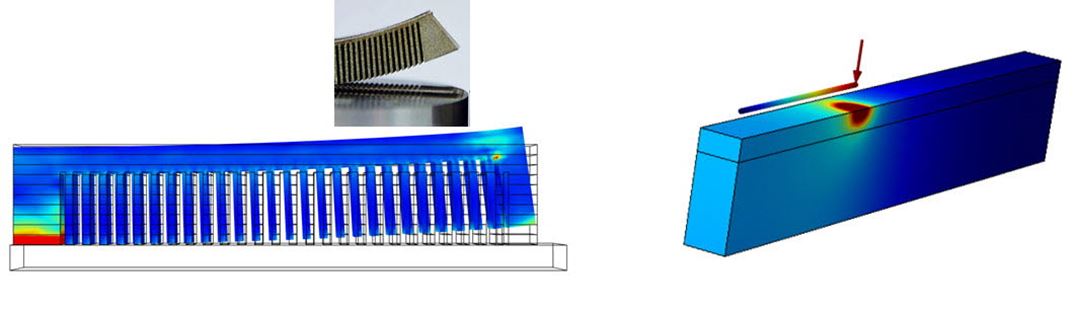

- Simulering av additivprosesser bl.a. for å redusere prosess-induserte termiske spenninger, og resulterende sprekkinitiering og vridninger i den additivt tilvirkede komponenten

- Geometrioptimalisering av en komponent som skal lages additivt (men i første omgang uten å tenke på prosessen som sådan). Det vanligste er å minimalisere komponentvekten for gitte mekaniske laster og grensebetingelser, for å utnytte den geometriske friheten som additiv tilvirkning tillater. Dette kalles ofte topologioptimalisering eller analyse-basert design. Slike simuleringer kan også adressere andre egenskaper enn vekt i forhold til mekanisk ytelse. Et eksempel er reaktorsystemer der simuleringer av strømninger, temperaturfelt og kjemiske reaksjoner brukes til å optimalisere komponentenes geometri, spesielt indre strukturer.

Ideelt sett bør begge typer simulering gjøres koblet/iterativt for å komme fram til en optimal komponent.

For simuleringer av type 1 ovenfor bruker/evaluerer SINTEF noen av de kommersielle programmene som finnes, men SINTEF bruker også sin ekspertise på simuleringer av sveising m.m. for å utvikle egne simuleringsmodeller for utvalgte additivprosesser og materialer.

SINTEF er også aktive med hensyn til simuleringer av type 2. Her ser vi bl.a. på hvordan anisotrope mekaniske egenskaper kan inkluderes i en topologioptimalisering der en typisk vil minimalisere komponentvekt med tanke på mekanisk ytelse (stivhet, styrke etc) med noen gitte "faste punkter" der laster eller grensebetingelser er gitt.

Når det gjelder reduksjon av termiske spenninger etc så har nok dagens simuleringsprogrammer sine begrensninger, men materialmodeller og materialdata forbedres stadig. Per i dag er nok praktisk erfaring og designregler viktigst.

For å minimalisere problemer med termiske restspenninger etc (for et gitt materiale, merk at noen materialer er mer problematiske enn andre) må man optimalisere geometrien til komponenten som skal bygges, samt dens orientering, forankring og støtte i additivprosessen (hvis vi fokuserer på pulversengprosessen ("powder bed fusion") for metaller, som er den vanligste metalladditivprosessen i industrien). Videre må prosessparametre og eventuell etterbehandling optimaliseres.

Med hensyn på ny simuleringsteknologi for additiv tilvirkning så utvikler SINTEF også numeriske verktøy basert på isogeometrisk analyse der tre-variable matematiske beskrivelser (splines) erstatter både tradisjonell to-variabel representasjon brukt i dataassistert konstruksjon (DAK), og tradisjonelle elementer brukt i elementberegninger (FEA).

Kontaktpersoner:

- Mohammed Mhamdi, numerisk simulering av additivprosesser

- Amin Shahrestani Azar, topologioptimalisering, materialmodeller/data for styrkeberegninger

- Vegard Brøtan, gitterstrukturer, topologioptimalisering

- Erik Andreassen, materialmodeller/data for styrkeberegninger med polymermaterialer

- Tor Dokken, isogeometrisk analyse, matematiske geometribeskrivelser