Sandvik Teeness AS i Trondheim har 120 ansatte og er lite kjent i Norge. Globalt derimot, vekker de oppsikt med sine “Silent Tools verktøy”.

FAKTA:

Bedriften Sandvik Teeness eksporterer merkevaren Silent Tools- i all hovedsak

globalt.

I prosjektet Smart Tools (2012-2016) som er støttet av Norges Forskningsråd, BIA,

har SINTEF framstilt en prototype av en sensorpakke sammen med den lokale

elektronikkleverandør Tecnec Larsen, og Sandvik Teeness har utviklet et nytt

verktøy tilpasset teknologien. Japanske Mori Seiki er testpartner.

På den store EMO Hannovermessa i 2011 fikk bedriftens nye “dempede borestang” mye oppmerksomhet. Det lange, slanke verktøyet fra Norge er omtrent 1,20 meter med en ekstra maskineringsakse på tuppen, og er tilpasset til å lage dype, innvendige hull i komponenter til bl.a. fly- og olje/gass-industrien.

Lengden gjør at et slikt verktøy lett vil kunne bøyes og vibrere som følge av ujevnheter i materialet, men med egen dempeteknologi har bedriften gjort det mulig å drive produktiv maskinering og oppnå gode resultater.

Nå satser Sandvik Teeness pånytt. I forskningsprosjektet Smart Tool skal SINTEF inn med sensorteknologi i verktøyene.

–Vi skal sørge for at det blir gitt tilbakemelding om maskineringsprosessen underveis. Slik kan man unngå å kaste emner med små material/maskinerings-feil, sier Terje Mugaas i SINTEF. – Dette er viktig siden det legges mye arbeid i emnene som ofte består av dyre materialer.

Terje Mugaas fra SINTEF holder sensorpakken som skal monteres på borestangen Tormod Jensen på Sandvik Teeness sitter med. Bak sees en typisk Mori Seiki multitaskmaskin. Foto: SINTEF/Thor Nielsen.

Presisjonsverktøy

Borestengene som bedriften lager, blir plassert inn i store maskineringsmaskiner (multitaskmaskiner) som produserer kompliserte metallkomponenter. Her monteres emnet som for eksempel skal bli til landingsunderstellet i Airbus 380, oljeventil på “juletreet”, eller til deler i generell verkstedindustri.

Sandvik Teeness samarbeider med den japanske maskinleverandøren Mori Seiki co, som er en av verdens største leverandører av slike maskiner.

–Inne i multitaskmaskinen finnes det et lager av mange verktøy, deriblant våre, forklarer Tormod Jensen på Sandvik Teeness. –Mens materialemnet roteres, mates verktøyet vårt inn i et hull som er boret på forhånd i komponenten, og maskinerer dette større og dypere.

Dette er maskinering og presisjon på høyt nivå. For ikke bare befinner hullet seg langt inne i en lukket maskin, men det skal også ha en innvendig kontur – som et geometrisk mønster- innvendig.

Sensorer inn i verktøyindustrien

SINTEF-forskerne lager nå en kompakt og robust sensorpakke som vil bli montert på tuppen av det norske verktøyet. Når dette verktøyet maskinerer i materialet, vil sensorene kunne måle temperatur, vibrasjon, posisjon og bøyning under boringen.

Sensorteknologien har utviklet seg mye de siste årene og er i bruk i alt fra biler til smarttelefoner. Mens pris og størrelse har gått ned, har nøyaktigheten blitt bedre. Men teknologien har ennå ikke nådd verktøyindustrien, og Sandvik Teeness vil dermed bli den første til å benytte sensorer på denne type verktøy.

Hensikten er todelt: Man vil få tilbakemelding som skal hindre at feil oppstår, samt skaffe informasjon om prosessenes forløp og dokumentere dette i kvalitetssystemet.

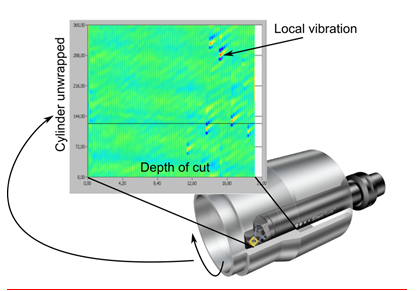

På figuren sees skjæret forrest på tuppen som maskinerer bort metall. Sensoren er plassert i nærheten av dette området. Det grønne kvadratet viser vi en grafisk framstilling av det sensoren fanger opp. De blå og gule flekkene til høyre avdekker lokal vibrasjon og ujevnheter i materialet.

Slippe å vrake materialet

Å utvikle en sensorpakke som skal inn i denne type verktøy, er utfordrende da den skal operere i et tøft miljø med kjølevæske, store temperatursvingninger og tidvis store vibrasjoner. I tillegg må det bygges ekstremt kompakt for å få plass.

Sensorene skal gi maskinoperatøren informasjon hele veien om hva som skjer under bearbeidelsen.

–Når ujevnheter i en komponent avdekkes i dag, stopper arbeidet opp og det vanlige er at komponenten kastes. Men med den nye informasjonen kan operatøren avbryte prosessen på et tidlig tidspunkt og korrigere data slik at resultatet likevel blir riktig. Skulle en feilinnstilling i programmet til maskinen forårsake en “kollisjon” med verktøyet, vil sensorene kunne sende signal som øyeblikkelig avbryter prosessen. På sikt vil all denne informasjonen kunne gå rett inn i styresystemet til maskineringsmaskinene og gi store kostnadsbesparelser, sier Terje Mugaas.

Kvalitetsdokumentering av prosessen

Flyindustrien opererer med svært strenge krav til dokumentasjon om hvordan maskinering og produksjon av flykomponenter foregår. Informasjon om sporbarhet må kunne legges fram helt ned til de enkelte maskineringsoperasjonene.

Ved hjelp av sensorer og logging av data, vil denne informasjonen nå bli sterkt forbedret og kunne foregå automatisk.

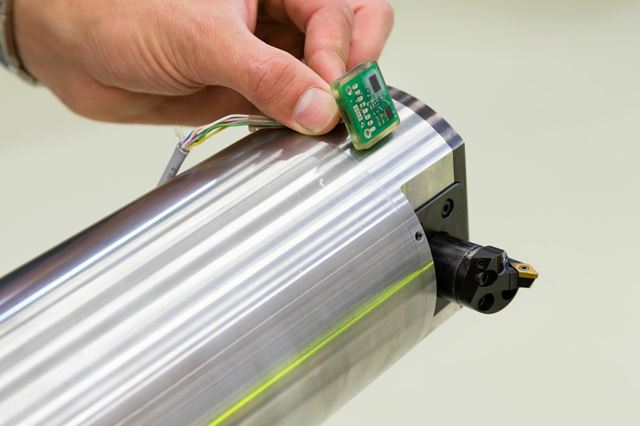

• Bildet viser sensorpakken som skal monteres i fronten. Til høyre ser vi også den ekstra maskineringsaksen som gjør at skjæret kan beveges ut og inn radielt.

Tidsplan

Det nye verktøyet skal nå testes på AMRC with Boeing i Sheffield, UK . Dette er en forskningsstiftelse som minner mye om SINTEF og som har spesialisert seg på samarbeid med maskinleverandører som Mori Seiki og produsenter som Boeing og Rolls Royce.

–Dette sikrer at verktøyet vårt blir testet ut med de riktige prosessene og i materialer som denne industrien bruker. Det sikrer også at verktøyet har de egenskapene som trenges, sier Tormod Jensen i Sandvik Teeness.