Katalysatorer er forbindelser som speeder opp kjemiske reaksjoner uten å forbrukes selv. I industrien har de lenge vært uunnværlige arbeidshester.

Konkurransen mellom gigantene som lager slike stoff, har satt sine spor i ordrebøkene også hos SINTEF i Oslo. Her har forskere nylig spesialutviklet en automatisert mini-lab sammen med multinasjonale UOP, en av verdens ledende katalysator-produsenter. I USA har UOP satt utstyret inn i jakten på nye og forbedrede katalysator-materialer.

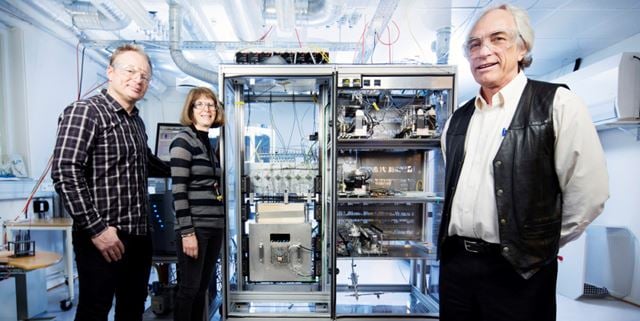

Mini-lab: Stolt trio foran lab-utstyr som ligner anlegget de har vært med på å sette opp ved en partikkel-akselerator utenfor Chicago. Fra venstre: forsker Martin Plassen, senioringeniør Elisabeth Myhrvold og sjefforsker Arne Karlsson. Foto: SINTEF / Werner Juvik

Klikk for å åpne

– Kappløpet om framtidas katalysatorer handler mye om å gjøre kjemisk industri i stand til å produsere mer per time eller per kilo råstoff. Dette er viktig for konkurranseevnen til den enkelte fabrikk, og vil trolig gjøre flere varer stadig billigere framover – alt fra plast og lim til bensin og kunstgjødsel, sier SINTEF-forsker Arne Karlsson og legger til:

– Det er også lov å forvente at racet vil gi viktige miljøgevinster, som mer effektiv fjerning av NOx og svovel, luftforurensninger som er helse- og miljøskadelige.

Formel 1-bane for elektroner

Alt for nesten 200 år siden oppdaget kjemifagets bestefedre at enkelte stoffer har det som i dag kalles katalytiske egenskaper. Mens diligence-skyss ennå fraktet reisende inn og ut av millionbyen London, påviste en av kjemi-pionerene i verdensmetropolen at platina får ulike gasser til å brenne raskere. Den gangen var det hele en gåte.

I dag inngår katalysatorer i bilers eksosanlegg. Her forvandler de skadelige restgasser fra motoren til snillere forbindelser. I industrien brukes katalysatorer til alt fra å lage ammoniakk – en viktig innsatsfaktor ved gjødselproduksjon, til å fjerne svovel fra diesel.

Til å utvikle nye katalysatorer, har dagens produsenter hjelpemidler som er hinsides alt det foregangsmennene drømte om under London-tåkens gule slør. Lab-systemet fra SINTEF gjør nå tjeneste utenfor Chicago. Der inngår det i UOPs “depot” på en 1000 meter lang “Formel 1-bane” for elektroner.

Oppdragsgiver med røntgenbriller

Racerbane for partikler: Ved dette anlegget i USA brukes mini-lab’en fra SINTEF. Partikkel-akseleratoren “the Advanced Photon Source (APS)” inngår i Argonne National Laboratory og ligger like utenfor Chicago. Foto: Argonne National Laboratory

Klikk for å åpne

“Racerbanen” nær Chicago er en såkalt partikkel-akselerator. En synkrotron, på fagspråket (se faktarute). Elektroner som skyter fart i slike maskiner, skaper høyintensive røntgenstråler. Dette er energi som gjør det mulig å se inn i materialer. Katalysatorbransjen bruker strålene fra disse maskinene til å studere hva som skiller gode og dårlige katalysatorer fra hverandre – på atomnivå.

I USA har UOP koplet lab-systemet fra SINTEF til partikkelakseleratoren ved statlige Argonne National Laboratory (ANL) nær Chicago. Inne i kammeret treffer røntgenstrålene materialprøver under realistiske forhold. Det vil si under betingelser som tilsvarer de forholdene katalysatorene møter i kjemi-industrien.

Mini-lab uten betjening

– Ute i fabrikkene gjør katalysatorene tjeneste i reaktorer der det er høyt trykk og temperatur. Oppførselen til atomene i katalysatormaterialer forandrer seg under slike påkjenninger, og dette ønsker industrien å finne ut mer om. Vi er ikke de første til å lage laboratorieutstyr som bidrar til å gi innsyn i disse endringene. Men automatiseringsgraden gjør kammeret vårt unikt, sier sjefforsker Arne Karlsson.

I den automatiserte mini-laben studeres materialene under trykk som er hundre ganger lufttrykket ved havflata. I tillegg har systemet virkelighetstro innmating av væskene og gassene som skal reagere med hverandre der katalysatorene er.

Utstyret er laget slik at både test- og analysearbeidet kan gjøres helt uten betjening. Dermed kan det gi flere svar per dollar og dag enn det som ellers ville vært mulig.

Tidsbesparende testing

Parallell-testing: Forsker Martin Plassen og senioringeniør Elisabeth Myhrvold ved et nytt anlegg som er under bygging for parallell-testing av mulige katalysatormaterialer. Foto: SINTEF / Werner Juvik

Klikk for å åpne

Mini-lab’en er ikke den første USA-leveransen fra SINTEFs katalysator-miljø. Instituttet har utviklet lab-utstyr for UOPs katalysator-spesialister i USA siden 1990-tallet.

Inntil nylig besto leveransene utelukkende av avanserte parallelle systemer for tilvirkning av materialprøver og påfølgende testing som viser hvor gode katalysatorer materialene er. Disse systemene håndterer flere hundre prøver praktisk talt samtidig (“High Throughput” på fagspråket). Det sparer tid og penger.

I gamle dager var jakten på en egnet katalysator for en kjemisk reaksjon kun basert på prøving og feiling. Da dagens prosess for ammoniakkframstilling, den berømte Haber-Bosch-metoden, så dagens lys på 1930-tallet, ble hele 20 000 ulike katalysatorer prøvd.

– Den dag i dag er det vanskelig å forutsi hvilken katalysator som er best for en gitt kjemisk reaksjon. Testing er derfor fortsatt alfa og omega i jakten på optimale katalysatorer, og av samme grunn er testanlegg med høy kapasitet viktig, sier SINTEFs Arne Karlsson.

Slik kan akselererende elektroner fortelle om materialers indre

- Både væsker og gasser kan være katalysatorer. Industrielle katalysatorer har ofte fast form.

- Når slike materialer undersøkes i synkrotroner (partikkelakseleratorer), utnyttes en rekke fysiske fenomen.

- Elektroner som skyter fart i en synkrotron, kommer opp i en fart som nærmer seg lysets hastighet.

- Under slike forhold sender elektronene fra seg høyintense røntgenstråler.

- Røntgenstrålene vekselvirker med materialprøven som blir bestrålt, og får materialet til å sende stråler fra seg.

- De utgående strålene har et mønster som avviker fra de inngående strålene. Mønsteret til de utgående strålene er avhengig av hvordan elektronene ligger ordnet rundt atomkjernene i materialet.

- Ved å måle forskjellen på strålene som går inn i materialprøven og de som sendes tilbake, er det mulig å hente ut informasjon om viktige egenskaper i materialet.

Kilde: SINTEF Materialer og kjemi