Freddy Syvertsen er seniorforsker ved SINTEF Materialer og kjemi.

Arne Nordmark er seniorforsker ved SINTEF Materialer og kjemi.

«Finnes det likheter mellom en personbil som bråbremser og en fiskebåt som haler inn liner fulle av fisk? Svaret er «ja». Det har vi brukt til å utvikle et materiale som i dag sparer linefiskerne for utgifter».

Det skriver SINTEF-forskerne Arne Nordmark og Freddy Syvertsen i innledningen til en populærvitenskapelig artikkel i Aftenposten Viten.

De skriver om en aha-opplevelse som kom da forskergruppen deres for 25 år siden ville gjøre aluminium stivere. Forskning de to artikkelforfatterne har drevet i kjølvannet av dette, har i dag firedoblet levetiden til nøkkelkomponent i maskineriet som haler fangsten inn på linefartøyer.

Med Aftenpostens tillatelse gjengir vi artikkelen her:

«Linefiske har lange tradisjoner rundt om i verden. I vår hjemlige fiskeflåte er dette en fangstform som flere tusen små kystbåter og noen titalls store havgående fartøy benytter seg av.

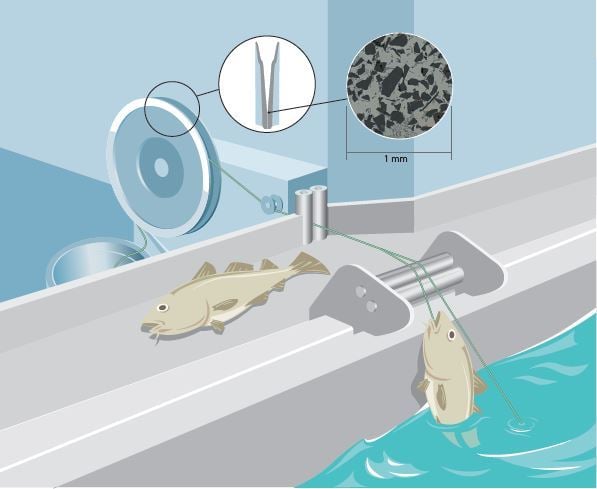

To sammenføyde metallskiver drar linefangsten ombord. Ved å få skreddersydde, superharde partikler til å samle seg nær overflaten som slites, har norske forskere og industrifolk fått fram lineskiver med firedoblet levetid. Partiklene er i gjennomsnitt 50 tusendels millimeter store. I lineskivene er det fem millioner av dem per kubikkcentimeter. Illustrasjon: Knut Gangåssæter / SINTEF

Når fisken skal opp, hales en kraftig line inn fra båtsiden. To støpte metallskiver utgjør nøkkelkomponenten i maskineriet som drar fangsten opp. Sammenføyd danner de en lineskive: en «trådsnelle» som er motorisert – og sterkt slitasjeutsatt, i likhet med bremseskiver på biler.

Ved hjelp av ørsmå partikler og støpeteknologi som en gang skulle gi Volvoer lettere bremsesystemer, har vi laget en ny type lineskiver. De er av aluminium og varer fire ganger lenger enn de tradisjonelle modellene av støpejern. Aluminiumskivene reduserer dermed utstyrsutgiftene ombord.

Mer bærekraft – og null rust

Besparelsen er rettnok liten i forhold til det totale driftsbudsjettet for linefartøyer. Men alt som får matprodusenter til å utnytte materialressurser mer effektivt, bidrar til å gjøre høsting fra naturens spiskammer mer bærekraftig.

Med skiver av aluminium forsvinner også rustvannet fra jernskivene. Dermed slipper fiskerne dagens misfarging av fine hvite plastskrog, og de får enda renere omgivelser å håndtere middagsmaten din i.

Fra bil til fisk

Ved linefiske kommer fisken opp fra dypet omtrent som på et samlebånd. Linen har korte snører festet til seg, og disse har agn og krok i enden.

Norsk linefangst hadde i 2014 en førstehåndsverdi på 1, 7 milliarder kroner – nær elleve prosent av fangstverdien som hele flåten sto for. Kun trål og not haler større inntekter ombord i norske fiskebåter.

Så langt er mellom 200 og 300 lineskiver produsert etter vår resept, de fleste for havgående fartøy. Det hele et resultat av en ahaopplevelse forskergruppa vår fikk på laboratoriet for 25 år siden.

Men da trodde vi det var bileiere, og ikke fiskerinæringen, som skulle få glede av oppdagelsen vi gjorde.

Grønne bremseskiver

Takket være prosjekter som startet med bilforskning, har den blitt ekstra slitesterk, den runde skiven som drar lina inn i båten til yrkesfisker Arne Røstgård på Værøy. Foto: Leif Arne Olaussen / SINTEF

For et kvart århundre siden ønsket vi å gjøre aluminium stivere. I smeltemasse av en gitt legering tilsatte vi mikroskopiske partikler av superhardt silisiumkarbid, stoffet som inngår i smergelskiver. Metallet ble, ganske riktig, stivere.

Ahaopplevelsen skyldtes en annen endring som var vel så interessant og kom da vi testet slitasjeevnen.

Aluminium er et materiale som nesten ikke tåler friksjon. Men en slitasjetest viste at aluminium ispedd de forsterkende småbitene tålte mye friksjon.

I miljøet vårt fødte dette en ide om å lage bremseskiver i aluminium for biler: en vekt- og drivstoffbesparende – og dermed grønn – erstatning for vanlige bremseskiver av støpejern.

Storindustri på banen

Et prosjekt kom i gang, med så lovende resultat at Volvo og Hydro engasjerte seg. På Sunndalsøra startet Hydro pilotproduksjon av aluminium tilsatt partikler av silisiumkarbid. Volvo, på sin side, bygde etter hvert et eget støperi for å lage bremseskiver etter oppskriften vår.

Men da Ford kjøpte Volvos personbildivisjon i 1999, ble satsingen på lette bremseskiver stanset. I SINTEF måtte vi se oss om etter andre anvendelser.

Iherdige friksjonskrefter

Vi landet på roterende komponenter på fiskebåter. Deriblant lineskiver – «trådsneller» der midtpartiet har kileform. Strammes linen, klemmes den ned i kilen og blir med skiven rundt. Etter trekvart runde vippes linen ut igjen, og skiven griper neste del av «snøret».

Imens gjør friksjonskrefter sitt beste for å slite skiven i stykker.

For linen slurer, er innsatt med sand fra bunnen, og fangstene kan være tunge. Kunne bremsematerialet vårt motstå friksjonen lenger enn støpejernskivene klarte?

Partikler som lystrer

Vi visste at lineskiver skiller seg fra bremseskiver i ett viktig henseende. Når en bil bremser, utsettes begge sidene av bremseskivene for friksjon. Partiklene må derfor fordeles jevnt i skivens indre for å gi god slitasjemotstand på begge sidene. Dette løste vi, ved hjelp av skreddersydd partikkel- og støpeteknologi.

Lineskivene ga en motsatt utfordring.

Linen sliter kun på innsiden av de to delene som lineskiver består av. Partiklene bør derfor samles nettopp der. Også dette lot seg løse, ved hjelp av to ulike grep.

Fnugg som synker

Det første vi gjorde, var å lage støpeformer som gir senere størkning. Her fikk et stort antall partikler tid til å synke til bunns i skiven under støpingen. Slik greide de å samles nær den ene overflaten – akkurat det vi ønsket. Ved tusenårsskiftet kunne vi derfor lansere de første lineskivene av aluminium.

Men den gangen hadde vi bare tilgang til det materialet som opprinnelig var tiltenkt bremseskivene.

Hva om litt større og tyngre silisiumkarbid-partikler ble tilsatt, som erstatning for «småsøsknene»? Da kunne en enda større andel av fnuggene synke og samles nær den ene overflaten – og på den måten forsterke skivenes slitasjemotstand.

I prosjektet AluCast (2011–2015), som Forskningsrådet støttet, har vi utviklet en skreddersydd partikkelvariant som oppfører seg nettopp sånn.

Nytt norsk industriprodukt

Også nye herdeprosedyrer for ferdig støpte skiver ble utviklet gjennom prosjektet.

Alt dette har gjort sluttproduktet mer slitesterkt. Sammen med industrideltakerne i prosjektet – bedriftene Metallco Aluminium på Toten, Farsund Aluminium Casting og Norse Metall på Elverum – har vi dermed fått frem en generasjon to av lineskivene.

Det er disse som nå er på markedet. I felten er det dokumentert at de varer fire ganger lenger enn lineskiver av støpejern.

Nettopp den lange levetiden reduserer utstyrsutgiftene ombord.

Vi har også vist at slitasjebestandige tau-nokker (avlastende mekanisme ved heising) pluss skiver for trekking av fiskegarn kan lages på liknende vis. Teknologien vår kan trolig brukes på mange slitasjeutsatte maskindeler.

Vi har heller ikke oppgitt håpet om at den en gang vil bli brukt i bremseskiver.