Produksjonen av hydrogen skjer med naturgass som råstoff og en helt spesiell membran. Både produksjonen og CO₂-fangsten foregår i ett trinn. Derfor er metoden svært energieffektiv. Teknologien har derfor høstet prestisjefull omtale i Science.

– Mens dagens etablerte metode har en virkningsgrad på 70-75 prosent, har vår en potensiell virkningsgrad på 90. Sluttproduktet er komprimert hydrogen med høy renhetsgrad. Reaktoren separerer i tillegg CO₂ mer effektivt, slik at klimagassen kan transporteres og lagres enkelt. Det sier Harald Malerød-Fjeld i CoorsTek Membrane Sciences i Oslo.

Bedriften spesialiserer seg på keramiske materialer til energikonvertering, og er sammen med SINTEF en av forskningspartnerne i prosjektet.

– Samarbeidet med SINTEF har vært tett og resultert i synlige resultater som nå har fått omtale i et internasjonalt tidsskrift på aller høyeste nivå.

For fem år siden publiserte Nature en artikkel om den norske forskningsgruppen. Da hadde de demonstrert de grunnleggende prinsippene for å produsere hydrogen på en ny og svært energieffektiv måte. I en helt fersk artikkel i Science bekreftes det at metoden fungerer, også når teknologien skaleres opp.

– Dette er et viktig steg på veien mot å gjøre hydrogen langt mer anvendelig som drivstoff. Og prosessen har et lavt karbonavtrykk, sier Malerød-Fjeld.

Relevant på både kort og lang sikt

Thjis Peters er en av forfatterne i den nye studien som vekker internasjonal interesse.

Forskningen foregår i SINTEFs bygg og laboratorier i Oslo, der også CoorsTek Membrane Sciences holder hus. Seniorforsker Thijs Peters i SINTEF, er en av forfatterne i den nye studien.

– Det interessante med denne teknologien er at den er relevant både på kort og lang sikt. Den kan brukes til produksjon av blått hydrogen fra naturgass, men også for å lage grønt hydrogen fra biogass eller ammoniakk i en mer “fornybar fremtid”, sier Thijs Peters.

Dette er forskjellen på blått og grønt hydrogen:

Biproduktet i hydrogenproduksjon er CO₂. Klarer man å fange og lagre CO₂, kalles det «blått hydrogen».

Hydrogen kan også lages ved hjelp av elektrolyse av vann. Da blir det ikke dannet CO₂ i prosessen. Hvis produksjonen i tillegg skjer ved hjelp av fornybar energi, kalles det grønt hydrogen.

Prosessen lager sin egen varme

Teknologien for å lage hydrogen fra naturgass er velkjent, og kalles dampreforming. Naturgass består for det meste av metan, og når metan reagerer med vanndamp får vi fire hydrogenmolekyler for hvert metanmolekyl. For å få til denne reaksjonen må vanndampen tilføres under høy varme.

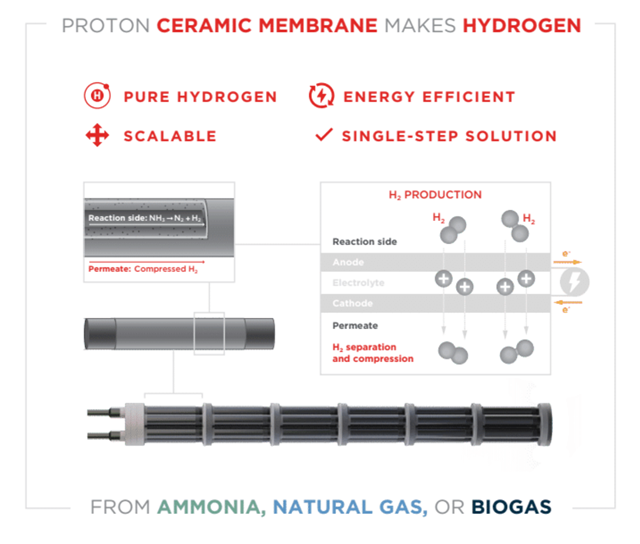

Illustrasjonen viser prinsippene bak den nye hydrogen-membranen. Illustrasjon: CoorsTek Membrane Sciences

Et stort problem med dampreformering er at prosessen er energikrevende, den foregår i flere trinn – og den har CO₂ som biprodukt. Denne teknologien, derimot, krever ikke tilførsel av varme utenfra til dampreformeringen. Et «triks» med den nye metoden er at den skaper varmen selv når hydrogenet pumpes gjennom den keramiske membranen. Varmen blir altså til der den skal brukes.

Fra celle til reaktor

Den minste byggeklossen i den nye metoden er en elektrokjemisk celle som består av et keramisk rør på seks centimeter. Den oppskalerte reaktoren som er utgangspunktet for Science-artikkelen, måler 40x4centimeter. Den er bygd opp av 36 slike celler som er koblet i en sammenhengende elektrisk krets.

Harald Malerød-Fjeld med en elektrokjemisk celle som er kjernen i den nye teknologien som både lager hydrogen og fanger CO2. Foto: Daniel Clark, CoorsTek Membrane Sciences

Materialet som kobler sammen rørene består av et glasskeram; et materiale som er er et materiale som er beslektet både med glass og keramiske materialer. For eksempel porselen. Dette materielt er så iblandet metallpulver som leder strøm.

Utviklingen av dette materialet har vært viktig for å gjøre oppskaleringen mulig, ifølge CoorsTek Membrane Sciences. Reaktoren plasseres deretter i et stålrør som holder gassene under høyt trykk.

«Magisk» materiale

Hemmeligheten i den nye teknologien ligger i selve membranmaterialet som fjerner hydrogen fra gassblandingen:

Materialet er et protonledende keram som i møte med metan (CH4) splitter hydrogenmolekylene, og bryter ned atomene til protoner og elektroner. De positivt ladde protonene transporteres gjennom membranen, mens elektronene fanges opp på elektrodene og transporteres utenom membranen gjennom en ytre elektrisk krets. Når protonene og elektronene forenes igjen på den andre siden av membranen, dannes ren og komprimert hydrogengass.

Testet hos SINTEF

Det er forskere fra CoorsTek Membrane Sciences, Universitetet i Oslo og Instituto de Tecnologica Quimica i Valencia som har utviklet teknologien i den nye hydrogenreaktoren. SINTEFs rolle har vært å teste reaktorene og studere hvordan det nye konseptet for hydrogenproduksjon kan fungere i et større energisystem.

Forskerne har lyktes med å oppskalere prosessen for å lage hydrogen ved å koble sammen 36 hydrogenproduserende celler. En enda større oppskalering har også vært vellykket. Det gir håp om en ny type hydrogenproduksjon med innebygget CO2-fangst. Foto: Daniel Clark, CoorsTek Membrane Sciences

– Det er veldig givende å jobbe så tett sammen med en kunde og en teknologi som er så relevant for det grønne skiftet. Man lærer mye av et slikt tett samarbeid med folk innenfor mange ulike fagområder, sier Thijs Peters.

Harald Malerød-Fjeld er også godt fornøyd:

– Samarbeidet med SINTEF har vært tett og resultert i synlige resultater som nå har fått omtale i et internasjonalt tidsskrift på aller høyeste nivå.

Industrialiseres i løpet av to år

Neste steg i utviklingen av teknologien er allerede i gang. Et pilotanlegg er etablert i Dhahran i Saudi Arabia. Generatoren i dette anlegget, som er fem ganger større enn den Science-artikkelen bygget på, har også vist seg å virke.

– Vi er sikre på at teknologien kan skaleres videre opp. Håpet er at de første industrielle utplasseringer av et kommersielt system for hydrogenproduksjon kan skje i løpet av to-tre år, sier Harald Malerød-Fjeld.

SINTEF fortsetter å samarbeide med CoorsTek Membrane Sciences om utviklingen av større reaktorer, og partene samarbeider også på andre prosjekter som handler om materialteknologi.

Fakta om prosjektet:

Forskningen finansieres av en rekke pengesterke olje- og energiselskaper: ENGIE, ExxonMobil, Equinor, Saudi Aramco, Shell og Total Energies. Prosjektet støttes av Gassnova gjennom programmet for CO2-håndtering (CLIMIT). Forskningen foregår som Open Innovation, og alle partnerne har tilgang på alle data.