Grønt hydrogen gjør avkarbonisering av viktige industrisektorer mulig. Det kan konverteres til elektrisitet for bruk i transportsektoren, som råstoff for metallproduksjon eller brennes for å produsere varme i sementproduksjon.

Utfordringen ved produksjon av grønt hydrogen er imidlertid at materialene som trengs i prosessen er dyre og vanskelig å få tak i. Flere av dem har blitt definert som kritiske råmaterialer eller har negative virkninger på miljøet. I tillegg krever produksjonen store investerings- og elektrisitetskostnader, som i sin tur gir en høy produksjonskostnad.

Et nytt EU-finansiert prosjekt vil søke å løse dette ved å utvikle ny teknologi for kostnadseffektiv produksjon av grønt hydrogen.

– Forskningen vil bidra til økt bruk av grønne hydrogenteknologier, hjelpe Europa med å nå sine utslippsreduksjonsmål og styrke europeisk ekspertise innen grønt hydrogen, sier forsker ved SINTEF, Patrick Fortin.

Endrer elektrolyseprosessen

Grønt hydrogen produseres ved hjelp av en teknikk kalt vannelektrolyse. I denne prosessen brukes fornybar elektrisitet til å spalte vannmolekyler til hydrogen- og oksygengass. To hovedtyper elektrolyse tas i bruk i dag: alkaline og PEM (Proton Exchange Membrane). Alkaline-teknologien har vært i drift i Norge i snart 100 år (Kilde: nelhydrogen.com), mens SINTEF spin-off-selskapet Hystar er et eksempel på en norsk bedrift som skal produsere PEM elektrolysører.

For tiden er proton-utvekslingsmembran vannelektrolyse (PEMWE) den mest lovende måten å produsere grønt hydrogen på. Sammenlignet med tradisjonell elektrolyse, har PEM elektrolyse høyere ytelse og kan ragere på raske endringer i strømforsyningen, noe som gjør det ideelt for bruk av fornybare energikilder.

Den største mangelen ved PEMWE er imidlertid at den krever bruk av dyre og sjeldne materialer for å overvinne det tøffe driftsmiljøet og samtidig kunne produsere gasser av høy kvalitet på en sikker måte.

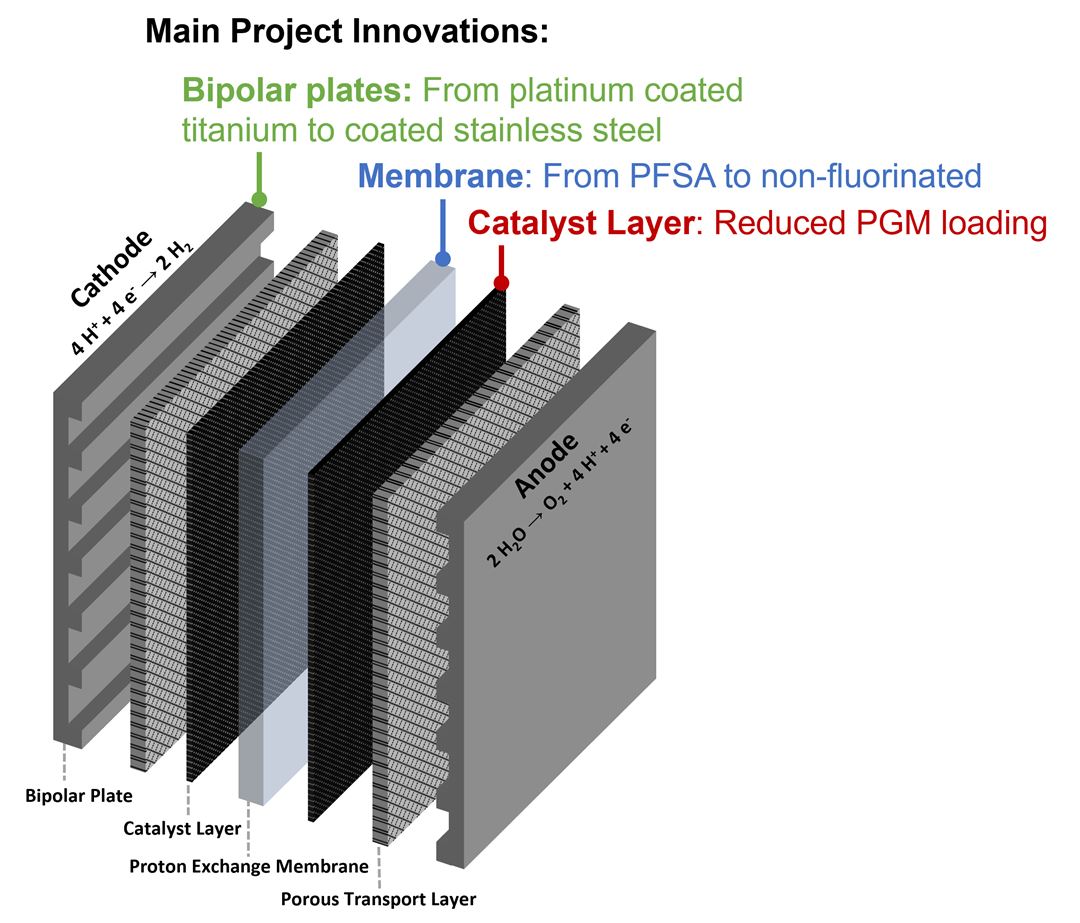

– Dagens kommersielle PEMWE-systemer er alle avhengige av materialer som fører til en høy kostnad for elektrolysøren og har blitt identifisert som kritiske råvarer, eller materialer med bærekraft-/miljøhensyn. Disse materialene er edelmetallkatalysatorer og beskyttende belegg, titanbaserte bipolare plater og perfluorerte sulfonsyre (PFSA)-baserte membraner, forteller Patrick Fortin.

I prosjektets eletrolysestabler erstattes det kritiske råmaterialet titan med rutfritt stål og iridiumbelastningen reduseres med 50 prosent. I tillegg til utskifting av fluorerte membraner som forbedrer bærekraften, oppnår prosjektet en mer miljøvennlig hydrogenproduksjon til en betydelig redusert kostnad.

– Hovedmålet til prosjektet er å utvikle og demonstrere en proton-utvekslingsmembran (PEM) elektrolysørstabel med økt ytelse, redusert kostnad og økt bærekraft - sammenlignet med dagens PEM-elektrolysørsystemer, sier Fortin.

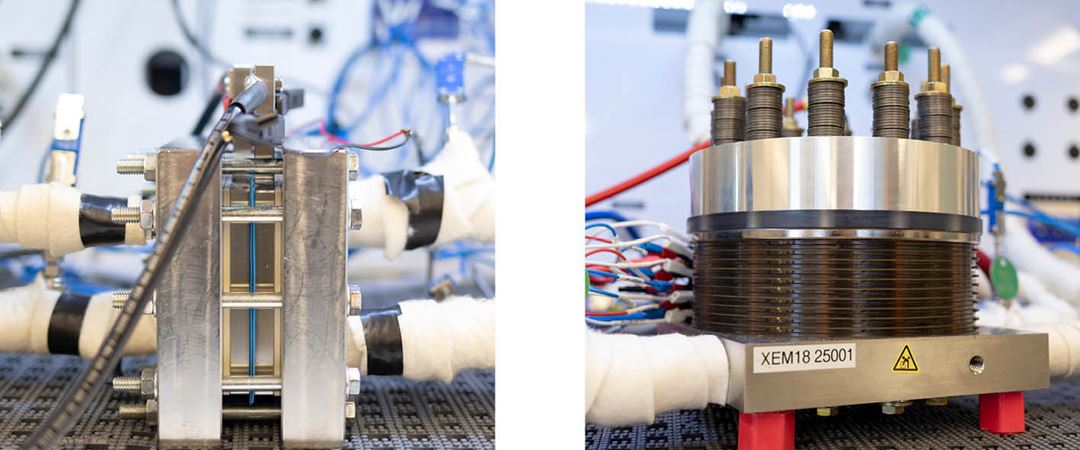

Teknologien vil først bli testet ut i lab-skala før den, i samarbeid med prosjektets industripartnere, skaleres opp.