Forestill deg at du er på reise nedover en av Europas mange supermotorveier med din nye elbil. Det går fort, og det er langt mellom steder hvor du kan lade. Minnet om rekkeviddeangst kicker inn, men så kommer du på at bilen du kjører har et splitter nytt elbilbatteri, utviklet nettopp for å kunne kjøre langt og slippe å lade ofte. Og når du først må stoppe, tar ladingen dessuten mye kortere tid.

Med dette i tankene, og vissheten om at batteriene også er spesielt miljøvennlige, lener du deg tilbake i setet og kjører trygt videre.

Mer kraft i hver «dråpe»

EU satser på produksjon av nye elbilbatterier som møter den fremtidige elbilbrukerens behov. Det vil si behovet for mer bærekraftige, rimeligere og mer effektive batterier. Målet er at flest mulig skal velge å kjøpe og kjøre med bærekraft i tankene.

Seniorforsker Nils Peter Wagner i SINTEF koordinerer arbeidet som skjer i EU-prosjektet IntelLiGent. Han forteller at forskerne i prosjektet har eksperimentert med både avanserte materialer og komponenter for å forbedre batteriene.

– På mange måter kan du si vi har laget en «oppskrift» for fremtidens batteriteknologi, hvor vi har valgt noen av de beste, rimeligste og minst mulig miljøskadelige råvarene. Vi har gått i hver minste detalj i battericellene, sier Nils Peter Wagner.

Nei, dette er ikke to notisblokker. Slik ser moderne battericeller ut. Foto: Silje Grytli Tveten

Superkrefter og hemmelige ingredienser

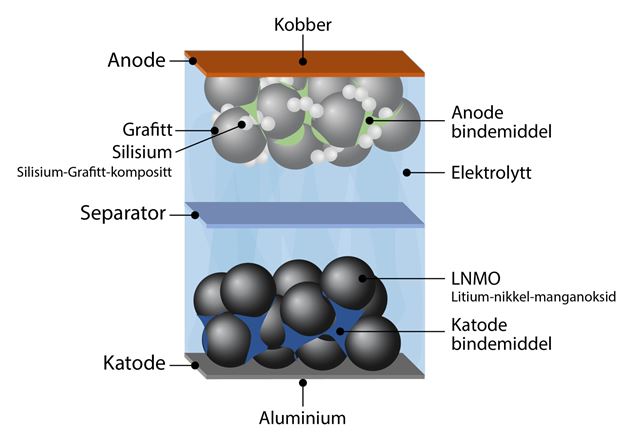

Tenk på batteriet som en sandwich: På toppen finner vi en katode. I katoden brukes materialet IntelLiGent LNMO, som står for litium-nikkel-manganoksid. Materialet er koboltfritt og inneholder mindre litium og nikkel enn materialer som brukes i dagens batterier.

– LNMO-materialet gir høy gjennomsnittlig spenning, uten å svikte. I tillegg har det høy energitetthet, noe som vil si at det kan lage mer energi på et mindre volum.

Dette er alle materialer som er definert som kritiske råmaterialer. Med forskernes alternativ får batteriene dermed et lavere miljøavtrykk.

– LNMO katodematerialet gir høy gjennomsnittlig spenning, uten å svikte. I tillegg har det høy energitetthet, noe som vil si at det kan lagre mer energi på et mindre volum, slik at batteriet får lengre rekkevidde, forteller Nils Peter Wagner i SINTEF.

Komponentene i batteriet. Illustrasjon: SINTEF

En utfordring har imidlertid vært at materialet har hatt noen «barnesykdommer» som har gitt kortere levetid. Det har forskerne forbedret ved å utvikle en ny generasjon LNMO-katoder som gir bedre ytelse og kapasitet til batteriene, ifølge forskeren.

På den ene siden av batteriet finner vi anoden. I forskernes nye batterier er denne laget av en kompositt som består av silisium og grafitt. Silisium tar opp mange flere litium-ioner som gir høyere energi, mens grafitt gir styrke og stabilitet, slik at batteriet varer lengre.

– På mange måter kan du si vi har laget en «oppskrift» for fremtidens batteriteknologi, hvor vi har valgt noen av de beste, rimeligste og minst mulig miljøskadelige råvarene.

Både silisium og grafitt er kritiske råmaterialer. Men i IntelLiGents batterier er silisium-grafitt-kompositten produsert av Vianode i Norge, som kan produsere materialer med både lavere utslipp og ressursforbruk.

Løste følge-problem

– Disse energieffektive, høy-kapasitets anodene spiller en avgjørende rolle i å forbedre batteriytelsen. Silisium anoder utvider seg imidlertid betydelig under lading og utlading. Det kan føre til at materialet faller fra hverandre. Det problemet har vi løst ved å utnytte stabiliteten til grafitt, slik at batteriene får best mulig holdbarhet og levetid, sier Nils Peter.

Forskerteamet utvikler også en «hemmelig saus»: En spesiell elektrolytt som beskytter anoden og katoden i batteriene. Dette gjør at de blir mer stabile og varer lengre.

– Vi fullførte nylig utviklingen av elektrolytten og testet denne i en første generasjons prototype. Nå har vi satt søkelyset på andre generasjon prototypeceller, som vil gi høyere energitetthet og enda større celler. Det vil igjen vil gi batteriene enda bedre ytelse og effektivitet, sier Nils Peter.

Bruker superlim som reparerer småskader underveis

Prosjektet har også jobbet med selve strukturen i batteriet. Med andre ord: hvordan elektrodene er konstruert og hvordan batteriet er satt sammen. Dette vil øke både energitettheten og ladeevnen.

– En effekt av høyere energitetthet er også at batteriet kan bli for varmt, og det er viktig at strukturen legger til rette for at varmen ikke bygger seg opp inne i batteriet, forklarer SINTEF-forskeren.

– Bindemidlene og separatorene gjør at batteriene kan beskytte og reparere seg selv, som igjen bidrar til å forlenge levetiden.

For at «sandwichen» skal holdes sammen, bruker forskerne dessuten spesielle bindemidler og separatorer. Disse delene er ikke passive hjelpere, men aktive komponenter som kan reparere småskader underveis. Mens bindemidlene bidrar til at elektrode-strukturen opprettholdes, sørger separatorene for at elektrodene holdes fysisk adskilt og forhindrer dermed kortslutning.

– Bindemidlene og separatorene gjør at batteriene kan beskytte og reparere seg selv, som igjen bidrar til å forlenge levetiden.

Det nye batteriet har en selvreparerende funksjon – det forlenger levetiden. Illustrasjon: SINTEF

En virtuell testbane

For å bedre forstå atferden til battericellene bruker forskerne avanserte analysemetoder og modellering. Det gir nyttige svar om hvordan designet kan forbedres.

Ved hjelp av lynraske screeningmetoder og modelleringsverktøy saumfarer de mulighetene, på jakt etter de mest miljøvennlige løsningene. Blant annet tester de batteriene i en digital verden. Ved å bruke et programverktøy, som er utviklet ved SINTEF, kan de teste hvordan batteriene oppfører seg. På denne måten sparer de tid og får trygghet i at teknologien fungerer som den skal.

Fra lab til marked

Arbeidet i IntelLiGent skjer i samarbeid med viktige aktører i hele verdikjeden, fra produsenter til leverandører og sluttbrukere. Og målet er å komme frem til best mulig «batterioppskrift».

Men, hvordan får prosjektet de nye innovasjonene ut i verden – til deg og meg som forbrukere?

Teamet i prosjektet har en detaljert plan for hvordan teknologien kan tas ut i markedet. Nå arbeider de med å få opp produksjon av elektroder i stor skala, få optimalisert produksjon og testprotokoller. De skal også produsere en demonstrator for å sjekke at batteriene yter, er så sikre og holdbare som de skal.

Mot en grønnere fremtid på veien

– Vi vurderer miljømessige, økonomiske og sosiale konsekvenser og ser på teknologien opp mot dagens løsninger, sier Nils Peter Wagner.

Ifølge forskerne baner dette EU-prosjektet vei for en grønnere bilfremtid, med batterier som er sterkere, mer effektive og mindre skadelige for planeten.

– Med disse batteriene kan du kjøre elbilen din lengre uten å lade og du kan lade raskere. På samme tid bidrar du som enkeltperson med et mindre karbonfotavtrykk, sier SINTEF-forskeren.