I Norge er det tett mellom elektriske kjøretøy, og de er stappet fulle av strømledere. Disse strømlederne bidrar mye til den totale vekten.

– Historisk sett har strømledere vært laget av kobber. Det er fordi metallet har utmerket ledningsevne, formbarhet og styrke, sier doktorgradsstipendiat Jørgen A. Sørhaug ved NTNU.

Kobber er altså svært så godt egnet som strømleder, men har én ulempe. Metallet er nemlig også temmelig tungt. Det har stor massetetthet, som fagfolk vil kalle det.

– Derfor er vektbidraget fra kobber i et elkjøretøy betydelig, sier Sørhaug.

Bytter ut kobber med aluminium

Vekten påvirker altså elbilenes energieffektivitet, og dermed rekkevidde. Derfor er det en stor fordel om vi kan redusere denne vekten. Så hva kan vi gjøre med saken om vi ikke vil bruke så mye kobber?

Jørgen A. Sørhaug. Foto: NTNU

– Aluminium er et godt alternativ til kobber, siden det har nesten like god ledningsevne, god formbarhet, og god styrke når vi bruker legeringer, altså blandet med andre stoffer. Aluminium er også mye lettere enn kobber, sier Sørhaug.

Det betyr at om vi kan erstatte noe av kobberet i strømledere med aluminium, kan kjøretøy bli både lettere og mer energieffektive. Nettopp dette er det Sørhaug og kolleger arbeider med. Det var en del av Sørhaugs doktorgradsarbeid.

De lager strømledere ved å koble sammen kobber og aluminium, såkalte «hybride strømledere».

– I vårt prosjekt har vi produsert hybride strømledere av kobber og aluminium med sveising. Disse testet og undersøkte vi nøye etterpå.

Kaldsveising øker ledningsevnen

Det er vrient å lage slike strømledere av høy kvalitet. Men kaldsveising kan bidra til å utnytte de gode egenskapene til metallene uten at det nødvendigvis går på bekostning av ledningsevnen.

Under sveising blir aluminium og kobber mikset sammen på atomnivå i kontaktflaten, som regel mer dess høyere temperatur. Da dannes gjerne sprø krystaller, såkalte intermetalliske faser, av metallene, som har dårligere ledningsevne enn de rene metallene har. Slike krystaller vil du derfor ha minst mulig av, og dermed er det ugunstig å sveise ved høy temperatur – både fordi ledningsevnen og styrken synker,

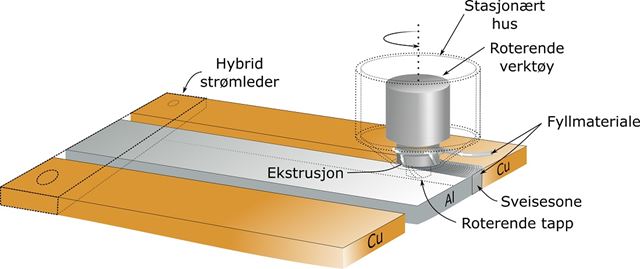

– Vi undersøkte derfor kaldsveising som fremgangsmåte, og brukte den patenterte teknikken hybrid metal extrusion & bonding, sier Sørhaug.

Denne teknikken, forkortet til HYB, er utviklet ved NTNU. Forskerne undersøkte i etterkant sveisene ved hjelp av ulike former for elektronmikroskopi, inkludert metoder med navn som presesjonselektrondiffraksjon, høyoppløsnings skanne-TEM og røntgenanalyse. Du og jeg trenger neppe lære hva de egentlig går ut på, for det tar heldigvis andre seg av, men resultatene er oppløftende.

– Vi ser at HYB-teknikken egner seg bedre enn andre kaldsveiseteknikker for å sammenføye aluminium og kobber. I grenseflaten mellom metallene danner det seg tynne og saktevoksende intermetalliske lag. Dette er gunstig, for da kan vi unngå at de mekaniske og elektriske egenskapene til slike strømledere endrer seg.

HYB. Skjematisk oversikt over sveiseprosedyren. Illustrasjon: NTNU

Hvorfor blir det dårligere av varme?

Men mer må til før aluminium kan ta over for en del av kobberet. Rent aluminium er mekanisk svakere enn kobber, og det er en ulempe.

Vi kan øke styrken til aluminium ved å lage legeringer. Da tilsetter vi nøye tilmålte doser av andre stoffer, såkalte «legeringselementer». I tillegg blir legeringen behandlet termomekanisk. Den valses eller formes på annet vis før den varmebehandles igjen.

– Men legert aluminium er ofte sensitivt for høye temperaturer, og styrken vil typisk svekkes ved sveising. Vi har derfor også undersøkt hva som forårsaker denne styrkereduksjonen på atomær skala, og hvordan vi kan forbedre legeringene slik at de tåler varme bedre, sier Sørhaug.

Forsker videre på aluminium

Prosjektet som Sørhaug har jobbet på, slutter i år, men NTNU og SINTEF har fått et nytt prosjekt for å forske videre på kaldsveising av aluminium og kobber. Målet er å kontrollere temperaturen bedre og skreddersy plastisk deformasjon på nanoskala.

Randi Holmestad. Foto: NTNU

Dette er et samarbeid hvor Hydro ASA, Corvus Energy AS og Professor Grong AS er med på laget.

– Vi vil bygge videre på forskningen til Sørhaug for å lage sterkere kaldsveiste forbindelser mellom aluminium og kobber, forteller Randi Holmestad, professor i fysikk ved NTNU.

Holmestad har også vært en av Sørhaugs veiledere under arbeidet, sammen med seniorforsker Per Erik Vullum fra SINTEF Industri.

– Gjennom å mikrostrukturere og optimalisere sveisegeometrien vil vi danne en nanostruktur i grenseflatene som forbedrer både styrke og ledningsevne. Det gjelder særlig for elektriske applikasjoner som vi finner i batterisystemene fra Corvus Energy, sier Holmestad.

Her samarbeider altså NTNU og SINTEF med aktører fra industrien. Dette skal legge grunnlaget for å produsere nye avanserte multimaterialkomponenter og produkter i Norge.

Til sammen kan altså arbeidet en dag bidra til at vi får lettere, og dermed mer effektive elektriske kjøretøy.

Sørhaug er nå ansatt ved SINTEF Manufacturing. Han disputerer 4. desember.

Referanser:

Aksel Elkjaer, Jørgen A. Sørhaug, Geir Ringen, Ruben Bjørge, Øystein Grong,

Electrical and thermal stability of Al-Cu welds: Performance benchmarking of the hybrid metal extrusion and bonding process, Journal of Manufacturing Processes, Volume 79, 2022, Pages 626-638. https://doi.org/10.1016/j.jmapro.2022.04.029

Jørgen A. Sørhaug, Aksel Elkjaer, Elisabeth Thronsen, Tina Bergh, Øystein Grong, Per Erik Vullum, Randi Holmestad, Al-Cu intermetallic phase growth in hybrid metal extrusion & bonding welds exposed to isothermal annealing or direct current cycling, Materials & Design, Volume 240, 2024, 112867. https://doi.org/10.1016/j.matdes.2024.112867

KSP prosjekt i forskningsrådet; 353008 Tailoring Metallurgically bonded nanoscale interfaces between Al, Cu and Ni involving Deformation-enhanced diffusion (MAD)