NY SEPARERINGSMETODE: Et ferskt Trondheims-firma har en mer miljøvennlig løsning som kan gi millionbesparelser.

Når olje og gass kommer inn til plattformene fra brønnene på havbunnen, følger det store mengder vann med fra reservoarene. Og jo eldre brønnene er, jo mer vann blir det med opp. Plattformene står der nettopp for å skille oljen, gassen og vannet fra hverandre, før oljen lastes over i tankskip og gassen går videre i rør. Dette krever store kraftmengder.

– Separasjonsprosessen foregår i dag i store tanker som står på plattformdekket. For å komme opp dit, må brønnstrømmen fra reservoaret etterhvert ha drahjelp fra store pumper. Dette krever elektrisk energi. I nært samarbeid med SINTEF har vi i Seabed Separation utviklet utstyr som kan stå på havbunnen i stedet for på plattformen. Her skal vannet skilles ut – og enten sendes ned i reservoaret igjen, eller slippes ut, hvis det er rent nok, forklarer gründer og daglig leder Asle Hovda til Gemini.

Artikkelen fortsetter under bildet.

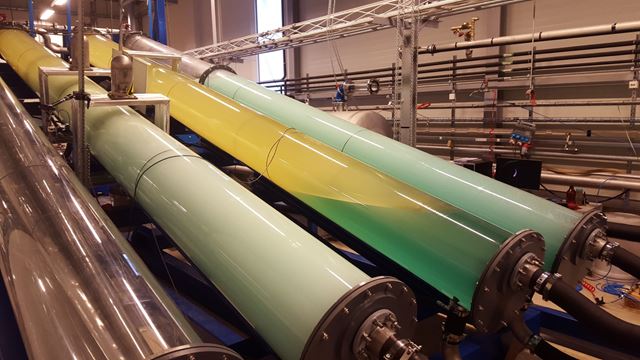

Her testes separatoren ut i SINTEFs flerfaselaboratorium: Prinsippet som benyttes er at vann er tyngre enn olje. Derfor synker vannet, mens oljen flyter opp. Foto: SINTEF

Sparer et årsforbruk med strøm hver dag

Fra separatoren går gassen og oljen videre til nærmeste plattform for videre prosessering. Men vannet er altså ikke med lenger, når gassen og oljen skal «suges» opp på plattformdekket.

Strømsparingen som knytter seg til alt vannet som nå ikke behøver å løftes opp lenger, er slik, ifølge forsker Heiner Schumann i SINTEF Petroleum:

- Den daglige besparelsen tilsvarer det en vanlig norsk husstand bruker på ca. 1,5 år. (20 MWh).

- For alle plattformer på sokkelen sett under ett, tilsvarer denne besparelsen dagsforbruket i ca. 100 000 hus. Det er en stor norsk by.

I tillegg vil metoden gi en betydelig miljøgevinst fordi den krever færre kjemikalier. I dag brukes det store mengder frostvæske når olje, gass og vann pumpes opp til plattformdekket.

Seabed Separation samarbeider med SINTEF Petroleum om følgende:

- Prototyper av separatoren testes ut i SINTEFs Flerfaselaboratorium.

- Med utgangspunkt i måleresultatene, bistår SINTEF med videre utvikling av separatoren.

- Fordi løsningen bidrar til at vannet som er i brønnstrømmen ikke trenger å fraktes til overflata, elimineres behovet for kostbar infrastruktur – i tillegg til at man sparer store mengder strøm.

- Kjemikalieforbruket reduseres også, spesielt av frostvæske som det brukes mye av på sokkelen i dag. Dette bidrar til å gjøre løsningen både kostnadseffektiv og mer miljøvennlig enn konvensjonelle løsninger.

- Ifølge daglig leder Asle Hovda vil løsningen bidra til at nye olje- og gassfelt kan utvikles mer kostnadseffektivt.

- I tillegg er teknologien basert på moduler som igjen betyr at man kan tilpasse separasjonsløsningen til de ulike behovene gjennom et olje- og gassfelts levetid, og dermed opprettholde en høyere produksjonsrate, ifølge Hovda.

- Teknologien kan også installeres på eksisterende felt; både på plattformer, flytende produksjonsenheter og på havbunnen.

Testene foregår nå i SINTEFs flerfaselaboratorium på Tiller utenfor Trondheim. Så langt er resultatene svært lovende. Om alt går etter planen vil den nye teknologien bli tilgjengelig for markedet i 2018.